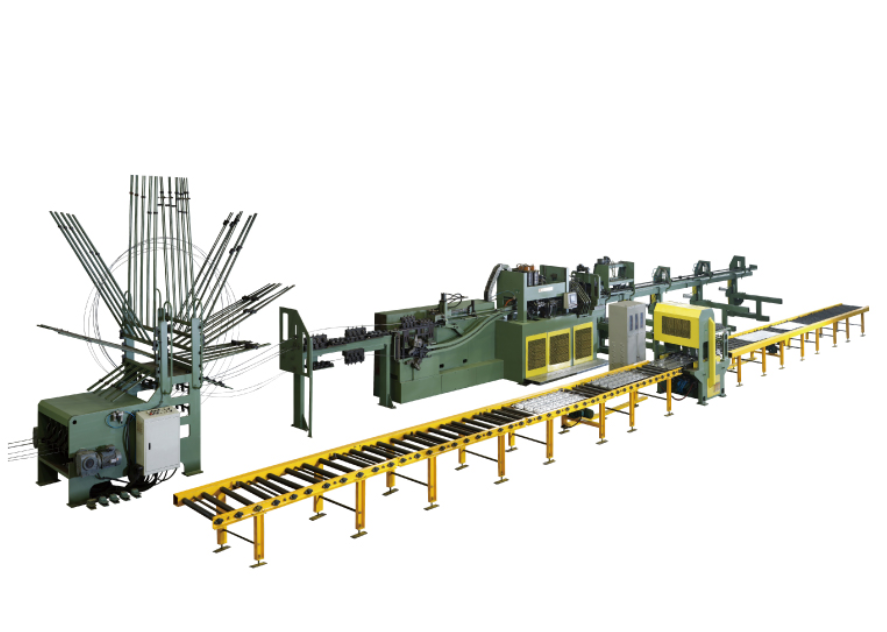

Gitterträger, Schlüssel für den Bau (Tunnelunterstützung, Brückenverstärkung), stützen sich auf Widerstandsschweißmaschinen als Kernausrüstung in ihren Produktionsleitungen. Diese Maschinen verwenden das Prinzip "Widerstandswärme + Druckbindung", um Stahlstäbe/Drähte in Gitterstrukturen zu verbinden, um sicherzustellen, dass die tragende Kapazität und die strukturelle Stabilität der Zahnräder tragend ist.

Kernanwendungen in Produktionslinien

Hauptschweiß- und Diagonalstangenschweißen: Grützer haben parallele Hauptstangen (6-16 mm Durchmesser) und gekreuzte diagonale Stangen. Spot Widerstandsschweißer zielen auf Kreuzungen und liefern 25-45-ka-Strom und 500-1200N-Druck. Sie bilden in 30-80 ms starke Gelenke (Scherfestigkeit ≥ 450 mPa), die für störte Tunnel-/Brückenlasten entscheidend sind.

Kontinuierliche Produktionsintegration: Automatisierte Linienpaarwiderstandsschweißer mit Fütterungs-/Fördersystemen. Schweißgeräte arbeiten bei 2-5 Fugen pro Sekunde und ermöglichen eine stündliche Produktion von 100 bis 200 m Gitterträgerproduktion. Dies entspricht groß angelegten Baubedürfnissen, z. B. Tunnelprojekten, die täglich über 1000 m erforderlich sind.

Customized-Trägeranpassung: Für Träger unterschiedlicher Längen (2-12 m) oder Stababstände (100-300 mm) stellen Schweißer die Parameter über SPS-Systeme ein. Sie wechseln zwischen Einzel-/Mehrpunkt-Schweißmodi, um selbst für nicht standardmäßige Designs die Konsistenz zu gewährleisten.

Schlüsselvorteile für Produktionslinien

Hocheffizienz: Weit schneller als manuelles Schweißen, kürzte die Produktionszeit um 60%. Automatisierte Linien mit diesen Maschinen vermeiden Verzögerungen durch manuelle Fehler.

Einheitliche Qualität: Genauige Kontrolle des Stroms, Zeit, Druck reduziert die Defektraten unter 0,3%. Schweißverbindungen widerstehen Korrosion und Müdigkeit und erfüllen Baustandards (z. B. ISO 17660).

Kosteneinsparungen: Es werden keine Verbrauchsmaterialien (Schweißdraht/Gas) benötigt. Niedrige Wartung (Teile dauern 10 bis 18 Monate) senkt die langfristigen Kosten für Hersteller.

Sicherheit: Schweißkammern verhindern Funken/Rauch, die den Sicherheitsregeln am Arbeitsplatz einhalten, was für langjährige Produktionslinien von entscheidender Bedeutung ist.

Zukünftige Trends

Smart Monitoring: Sensoren erkennen Stangendurchmesser/Material und ordnen die Parameter automatisch ein, um schwache Gelenke zu vermeiden, wobei Daten für die Qualitätsverfolgung protokolliert sind.

Energieeffizienz: Wechselrichtertechnologie senkt den Energieverbrauch um 30% gegenüber herkömmlichen Maschinen und stimmt mit den umweltfreundlichen Konstruktionszielen überein.

Flexible Expansion: Modulare Schweißer integrieren in das 3D -Scannen und ermöglichen eine schnelle Neukonfiguration für komplexe Gitterträgerdesigns und unterstützen verschiedene Bauprojekte.

Resistenzschweißmaschinen sind für Gitterträgerproduktionslinien, die Effizienz, die Qualität und die Anpassungsfähigkeit unabdingbar, um den wachsenden Anforderungen der modernen Konstruktion gerecht zu werden.