Automatischer Wärmetauscher, tragbare Rohrexpander-Biegemaschine für Spulen

I. Geräteanwendung

Diese Ausrüstung wurde speziell für den Rohrexpansionsprozess von Wärmetauscherschlangen entwickelt und ist ein Kernstück der Spezialausrüstung im Wärmetauscherproduktionsprozess. Seine Hauptfunktion besteht darin, durch präzise Rohrerweiterungstechnologie eine Durchmessererweiterung an den Enden oder in bestimmten Abschnitten der Kupferrohre in den Wärmetauscherschlangen zu erreichen und so eine dichte Verbindung der Spule mit dem Rohrboden, den Endkappen und anderen Komponenten sicherzustellen und so die Dichtungsleistung und Wärmeaustauscheffizienz des Wärmetauschers zu verbessern. Diese Ausrüstung ist umfassend auf die Spulenverarbeitungsszenarien verschiedener Wärmetauscherprodukte anwendbar, darunter Klimaanlagen-Wärmetauscher, Industriekühler-Wärmetauscher und HVAC-Wärmetauscher, und bietet wichtige Prozessgarantien für den stabilen Betrieb und den effizienten Wärmeaustausch von Wärmetauschern.

II. Technische Kernparameter

- Kompatibler Kupferrohrdurchmesser: Φ7–Φ25 mm. Dieser Parameter deckt die häufig verwendeten Kupferrohrspezifikationen für Mainstream-Wärmetauscherschlangen ab. Ganz gleich, ob es sich um Kupferrohre mit kleinem Durchmesser für kleine Wärmetauscher für Haushaltsklimaanlagen oder um Kupferrohre mit großem Durchmesser für große Industriewärmetauscher handelt, eine präzise Anpassung kann ohne häufigen Wechsel der Kernwerkzeuge erreicht werden, wodurch die Vielseitigkeit und Produktionsflexibilität der Ausrüstung effektiv verbessert wird.

- Erweiterungslänge: Anpassbar an die tatsächlichen Produktionsanforderungen des Käufers. Dank der einstellbaren mechanischen Struktur und des intelligenten Steuerungssystems kann die Ausrüstung die Rohrausdehnungslänge präzise steuern und ermöglicht so die Erweiterung von Endrohren mit kurzer Distanz zu segmentierten Rohren mit langem Abschnitt. Es entspricht vollständig den individuellen Verarbeitungsanforderungen verschiedener Modelle und Strukturen von Wärmetauscherschlangen und gewährleistet so die Anpassungsfähigkeit und Präzision der Verarbeitungstechnologie.

- Expansionsgeschwindigkeit: 5–11 Meter/Minute. Die Ausrüstung verfügt über ein hocheffizientes Kraftübertragungssystem und ein optimiertes Expansionsmechanismusdesign, wodurch schnelle und stabile Expansionsvorgänge erreicht werden. Dieser Geschwindigkeitsbereich kann stufenlos an die Spezifikationen, das Material und die Anforderungen an die Dehnungsgenauigkeit der zu verarbeitenden Kupferrohre angepasst werden. Während die Ausdehnungsqualität sichergestellt wird (z. B. Verformung und Rissbildung von Kupferrohren vermieden werden), maximiert es die Produktionseffizienz und erfüllt die Produktionsanforderungen verschiedener Kapazitätsskalen.

III. Design von Gerätemodellen

Zur Anpassung an die Kapazitätsanforderungen und Produktionslayouts verschiedener Benutzer stehen drei Modelle zur Verfügung: Einrohr, Doppelrohr und Vierrohr. Benutzer können je nach Produktionsmaßstab, Spulenlosgröße und Werkstattraumbedingungen flexibel wählen:

- Einrohrmodell: Verwendet ein Einzelstations-Einkanal-Design mit kompakter Struktur, geringem Platzbedarf und einfacher und leicht verständlicher Bedienung.

- Dual-Tube-Modell: Dieses Modell nutzt ein Dual-Station-Paralleldesign und kann zwei Kupferrohre gleichzeitig erweitern. Im Vergleich zum Einrohrmodell verdoppelt es die Produktionskapazität nahezu und bietet gleichzeitig ein ausgewogenes Verhältnis von Platzbedarf und Effizienz. Es eignet sich für Hersteller mittelgroßer Wärmetauscherschlangen und ist das bevorzugte Modell für den Ausgleich von Kapazität und Standortkosten.

- Vier-Rohr-Modell: Ausgestattet mit einem synchronen Vier-Stationen-Betriebsdesign und einem hocheffizienten automatischen Zuführ- und Positionierungssystem ermöglicht dieses Modell die gleichzeitige und präzise Expansion von vier Rohren. Sein erheblicher Kapazitätsvorteil erfüllt die Anforderungen einer groß angelegten, standardisierten Chargenproduktion von Wärmetauscherschlangen, wodurch die Produktverarbeitungskosten pro Einheit effektiv gesenkt und die Wettbewerbsfähigkeit des Unternehmens auf dem Markt verbessert werden.

| Pipe No. bending at one time |

1-8 pcs |

| Hairpin pipe length |

Min 200-Max 1250 / 1650 / 2150 / 2650 / 3150 / 5000 |

| Bending mode |

by servo motors |

| Positioning & unloading mode |

by servo motors |

| Stroke setting model |

by servo motors |

| Available copper pipe diameter |

∮ 5 - ∮ 16 |

| Bending center |

16-60mm |

| Efficiency (one cycle) |

when L≤1,000, t <12sec |

| Length precision |

±0.8mm |

| Flattening rate in thickness of bending part |

≤15% |

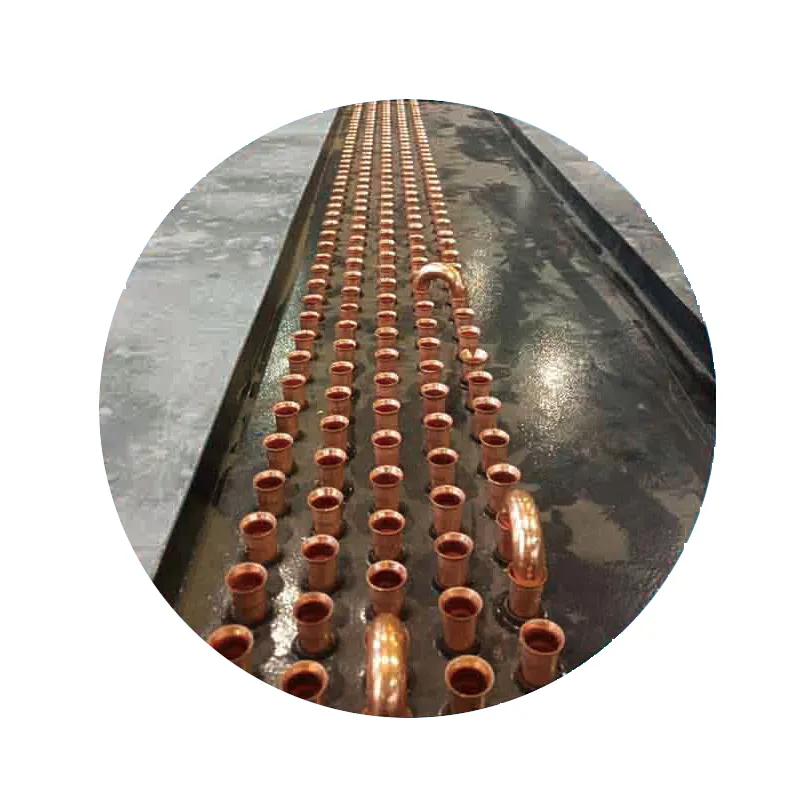

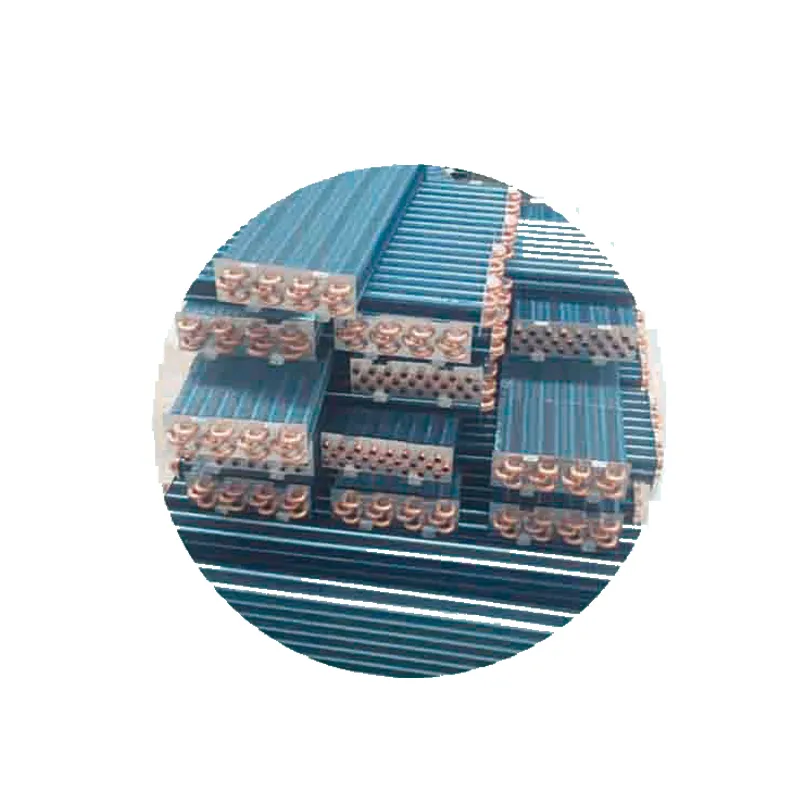

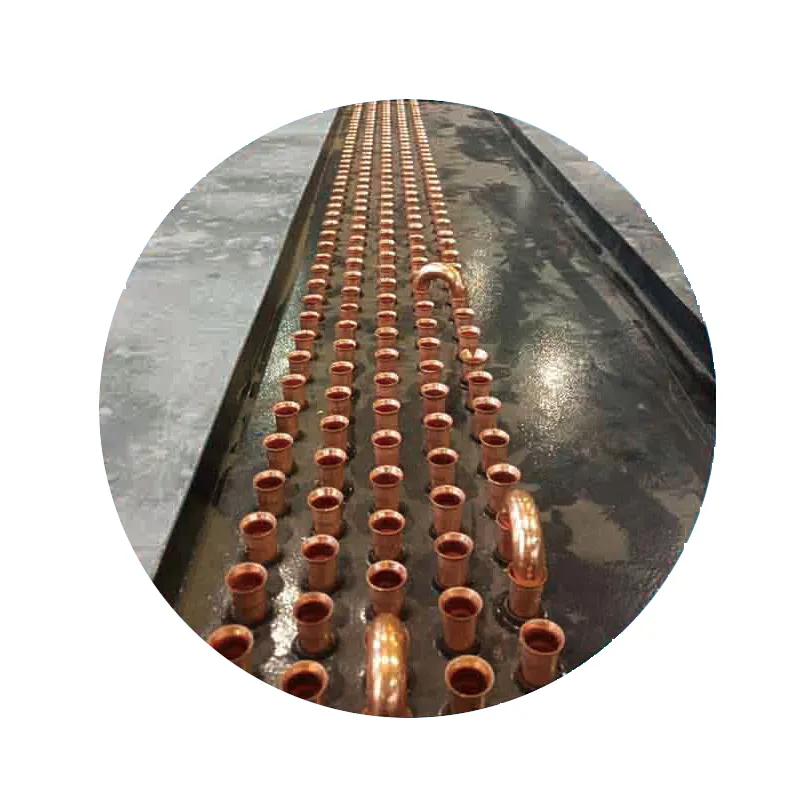

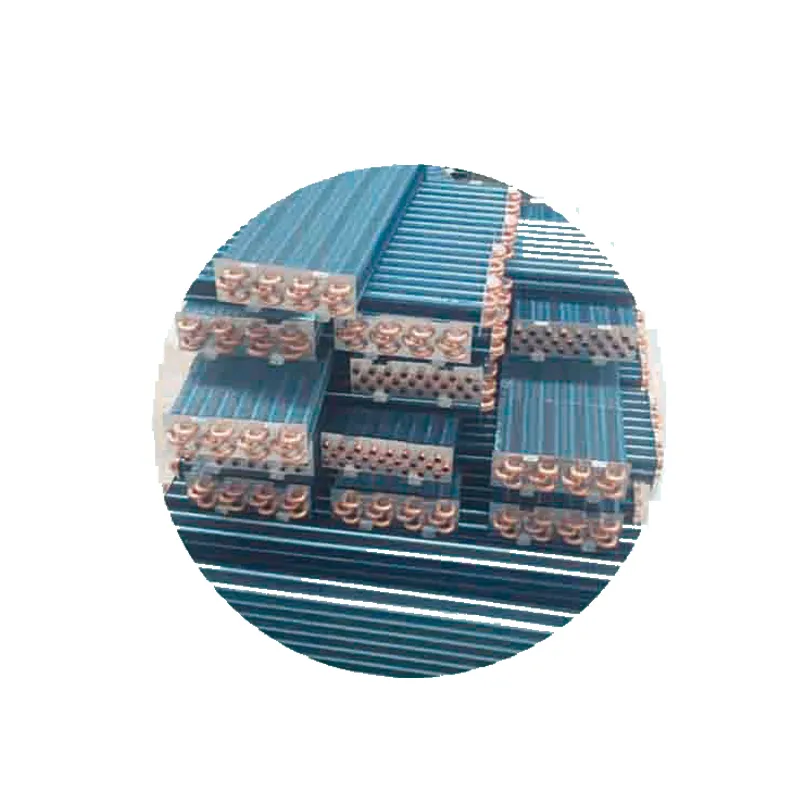

Präsentation des fertigen Produkts