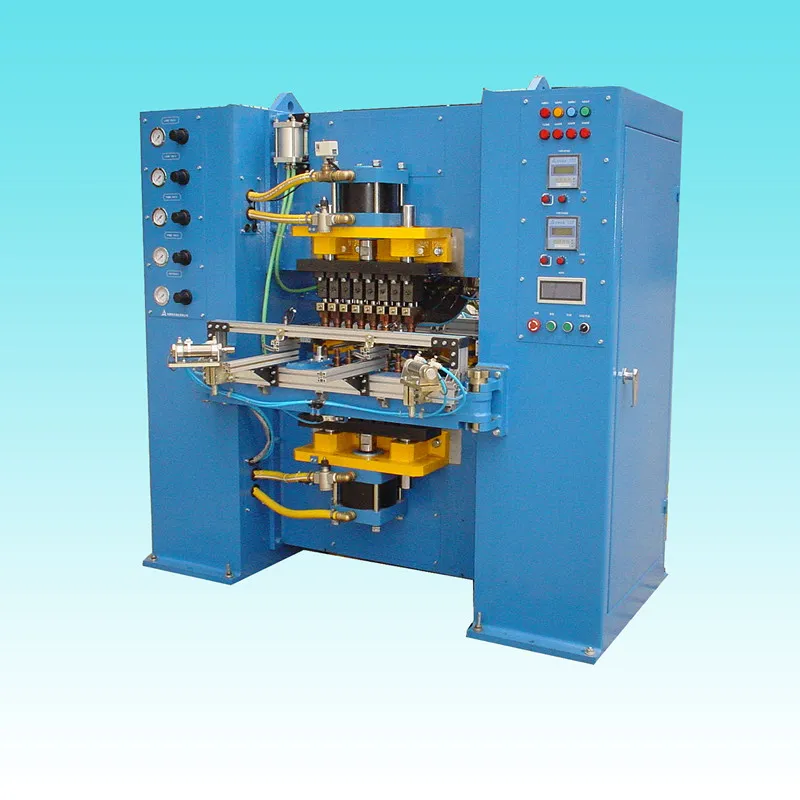

Das automatische Gleichstrom-Rollenschweißgerät für Heizkörper-Rundnahtschweißgeräte ist ein professionelles automatisiertes Schweißgerät, das ausschließlich für das Umfangsnahtschweißen von Heizkörperelementen konzipiert ist. Durch die Integration fortschrittlicher DC-Walzenschweißtechnologie, eines intelligenten Regelungssystems und eines humanisierten Strukturdesigns ist diese Maschine ein Kerngerät in Kühlerfertigungslinien und wird häufig in Automobilkühlern, Industrieheizkörpern, Haushaltsheizkörpern und anderen Bereichen eingesetzt. Der Schwerpunkt liegt auf der Lösung der Schwachstellen instabiler Schweißqualität, hohem Energieverbrauch und geringer Effizienz beim herkömmlichen Heizkörper-Rundnahtschweißen und bietet Unternehmen eine zuverlässige, effiziente, energiesparende und qualitativ hochwertige Schweißlösung.

Mit ihrem anspruchsvollen Design und der fortschrittlichen technischen Konfiguration verfügt die Maschine über sieben herausragende Kernmerkmale, die umfassend Schweißqualität, Betriebseffizienz, Sicherheit, Energieeinsparung und Gerätehaltbarkeit abdecken und den Kühlerschweißprozess umfassend verbessern:

1. Automatische Geschwindigkeits- und Schweißstromregelung an Eckenradien und Überlappungsbereichen: Dies ist das technische Kern-Highlight der Maschine, speziell optimiert für die wichtigsten Schweißpositionen von Heizkörpern. Der Eckenradius und die Überlappungsbereiche von Kühlerelementen sind schwer zu schweißen, und herkömmliche Schweißgeräte weisen aufgrund fester Geschwindigkeit und Stromstärke häufig Mängel wie ungleichmäßige Schweißnähte, Durchbrennen oder unvollständiges Schweißen auf. Diese Maschine ist mit einem intelligenten Sensor- und Regelungssystem ausgestattet, das den Eckenradius und die Überlappungsbereiche während des Schweißens automatisch erkennen und die Schweißgeschwindigkeit und den Schweißstrom in Echtzeit dynamisch anpassen kann. Es stellt sicher, dass die Schweißparameter perfekt auf die Schweißposition abgestimmt sind, wodurch die Schweißnähte an Schlüsselpositionen gleichmäßig, fest und glatt werden, Schweißfehler wirksam vermieden werden und die Gesamtschweißqualität und -konsistenz der Heizkörperelemente erheblich verbessert wird.

2. Zuverlässigste Prozesssicherheit: Sicherheit hat in der industriellen Produktion oberste Priorität, und diese Maschine ist mit einem vollständigen Satz Sicherheitsschutzmechanismen ausgestattet, um die zuverlässigste Prozesssicherheit zu gewährleisten. Es ist mit Not-Aus-Tastern, Sicherheitstürverriegelungen, Schweißstrom-Überschutz, Spannungsstabilisierungsschutz und anderen mehreren Sicherheitsvorrichtungen ausgestattet, die bei abnormalem Betrieb die Stromversorgung schnell unterbrechen und die Maschine stoppen können, wodurch Sicherheitsunfälle durch Geräteausfall oder Fehlbedienung vermieden werden. Gleichzeitig ist der Schweißprozess der Maschine stabil und kontrollierbar, ohne offensichtliche Spritzer oder Strahlung, was die körperliche Gesundheit der Bediener schützt und den sicheren und ordnungsgemäßen Betrieb der Produktionslinie gewährleistet.

3. Saubere, wasser- und öldichte Schweißnähte: Die Maschine nutzt die fortschrittliche DC-Rollenschweißtechnologie, die eine stabile und gleichmäßige Schweißkraft und Stromabgabe ermöglicht und die gebildeten Schweißnähte sauber und sauber macht, ohne Grate, ohne Poren und ohne Schlackeneinschlüsse. Noch wichtiger ist, dass die Schweißnähte eine hervorragende Dichtleistung aufweisen und Wasser- und Öldichtigkeitsstandards erfüllen – dies ist von entscheidender Bedeutung für Kühler, die während des Betriebs die Zirkulation von Kühlwasser oder Öl aushalten müssen. Die dichten Schweißnähte vermeiden effektiv Leckageprobleme, stellen den normalen Betrieb von Heizkörpern sicher, reduzieren die Reparaturrate fertiger Produkte und verbessern die Zuverlässigkeit und Lebensdauer von Heizkörpern.

4. Schneller Wechsel auf unterschiedliche Elementgrößen: Als Reaktion auf die vielfältigen Spezifikationen von Kühlerelementen in der modernen Produktion ist die Maschine mit einer Schnellwechselstruktur ausgestattet, die ohne komplexe Demontage und Montage oder Parameteranpassung einfach und schnell zwischen verschiedenen Elementgrößen wechseln kann. Das Schnellwechseldesign verkürzt die Produktionsvorbereitungszeit, reduziert die durch den Austausch von Spezifikationen verursachten Ausfallzeiten und verbessert die Flexibilität und Anpassungsfähigkeit der Produktionslinie erheblich. Es eignet sich besonders für Unternehmen, die Heizkörper verschiedener Spezifikationen herstellen, und trägt so zur Optimierung der Produktionseffizienz und zur Senkung der Produktionskosten bei.

5. Niedriger Stromverbrauch: Durch den Einsatz eines optimierten Schaltungsdesigns und einer hocheffizienten Energieumwandlungstechnologie erreicht die Maschine einen niedrigen Stromverbrauch und gewährleistet gleichzeitig Schweißqualität und -effizienz. Im Vergleich zu herkömmlichen Wechselstrom-Walzenschweißgeräten kann im langfristigen Dauerbetrieb viel elektrische Energie eingespart werden, wodurch die Energiekosten von Unternehmen effektiv gesenkt werden. Das Design mit geringem Energieverbrauch entspricht nicht nur dem modernen industriellen Konzept der Energieeinsparung und des Umweltschutzes, sondern hilft Unternehmen auch, die Betriebskosten zu senken und die Wettbewerbsfähigkeit auf dem Markt zu verbessern.

6. Lange Elektrodenlebensdauer der Schweißwalzen: Die Schweißwalzen (Elektroden) der Maschine bestehen aus hochwertigen, verschleißfesten, hochtemperaturbeständigen Legierungsmaterialien, die eine hervorragende elektrische Leitfähigkeit und Verschleißfestigkeit aufweisen. Nach einer speziellen Oberflächenbehandlung verfügen die Elektrodenrollen über eine starke Antioxidations- und Antihaftwirkung, wodurch Verschleiß und Schäden beim Schweißen wirksam reduziert und die Lebensdauer der Elektroden verlängert werden können. Die lange Lebensdauer der Elektroden reduziert die Häufigkeit des Elektrodenaustauschs, spart Kosten für Verbrauchsmaterialien und reduziert die durch den Elektrodenaustausch verursachten Ausfallzeiten, wodurch die Kontinuität der Produktionslinie gewährleistet wird.

7. Integrierte Vorrichtung zum Profilieren von Elektrodenrollen an der Maschine: Die Maschine ist mit einer integrierten Vorrichtung zum Profilieren von Elektrodenrollen ausgestattet, die perfekt auf die Form und Größe der Heizkörperelemente abgestimmt ist. Das Profiliergerät kann sicherstellen, dass die Elektrodenrollen während des Schweißens eng an der Oberfläche der Heizkörperelemente anliegen, wodurch eine gleichmäßige Kraftanwendung und ein stabiles Schweißen erreicht werden. Dadurch wird das Problem ungleichmäßiger Schweißnähte, die durch die Abweichung der Elektrodenrollen verursacht werden, effektiv vermieden und die Schweißgenauigkeit und Konsistenz der Schweißnähte weiter verbessert. Das integrierte Design macht außerdem die Struktur der Maschine kompakter und vernünftiger, wodurch die Schwierigkeit bei Wartung und Einstellung verringert wird.

Zusätzlich zum automatischen DC-Rollenschweißgerät für Heizkörper-Rundnahtschweißgeräte bieten wir auch ein komplettes Set an Heizkörperschweißlösungen an, einschließlich Heizkörper-Mehrpunktschweißmaschinen und Boss-Stichschweißmaschinen. Diese drei Maschinen ergänzen einander und decken alle wichtigen Schweißbereiche der Kühlerfertigung ab – vom Umfangsnahtschweißen von Elementen über das Mehrpunktschweißen von Bauteilen bis hin zum Buckelnahtschweißen und ermöglichen so das Schweißen von Kühlern aus einer Hand. Wir sind bestrebt, hochwertige, integrierte Schweißgeräte und -lösungen für Kühlerhersteller bereitzustellen und Unternehmen dabei zu helfen, Produktionsprozesse zu optimieren, die Produktqualität und Produktionseffizienz zu verbessern und die Wettbewerbsfähigkeit des Kernmarktes zu verbessern.